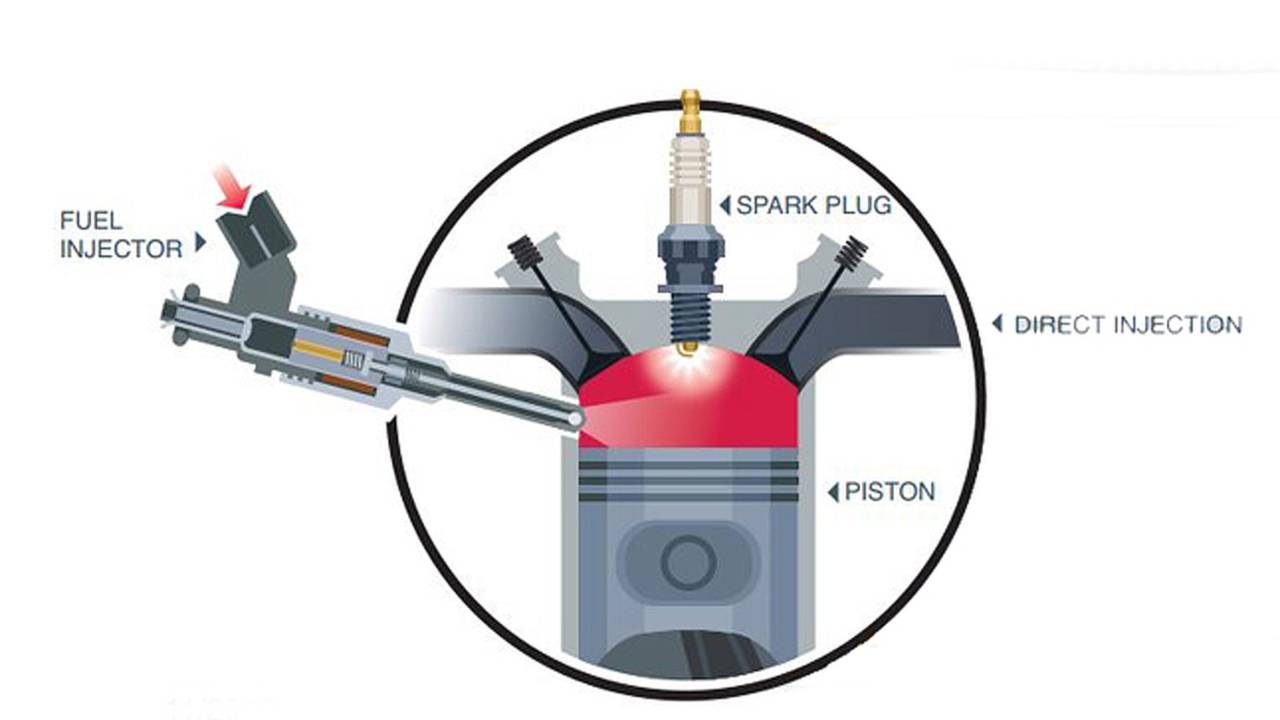

Dążenie do zmniejszenia spalania w silnikach z zapłonem samoczynnym sprawiło że zaczęto stosować technologię bezpośredniego wtrysku paliwa do komory spalania. Pozwala to na wybranie momentu dodania paliwa do powietrza. Dzięki temu silnik może pracować w jednym z dwóch trybów. W trybie normalnym benzyna wtryskiwana jest podczas suwu ssania co zapewnia więcej czasu na odparowanie paliwa oraz poprawia wymieszanie mieszanki paliwowo-powietrznej. W takiej konfiguracji silnik podczas niskiego obciążenia ma przymkniętą przepustnicę a do cylindra dostaje się tyle powietrza ile będzie potrzebne aby współczynnik lambda miał wartość 1. W konsekwencji ciśnienie na końcu suwu sprężania tuż przed zapłonem nie jest na tyle wysokie żeby można było uzyskać dobrą efektywność energetyczną silnika. Aby to poprawić opracowano tryb pracy silnika na tak zwanej mieszance uwarstwionej. Jest to tryb w którym tylko część powietrza zaciągniętego do cylindra spala się z paliwem, reszta cylindra jest wypełniona czystym powietrzem. Aby uzyskać takie warunki konieczne jest dawkowanie paliwa dopiero podczas suwu sprężania. Wymaga to zastosowania wtrysku bezpośredniego. Podczas pracy silnika na mieszance uwarstwionej cylinder napełniany jest jak największą ilością powywietrza, przepustnica w takim trybie jest cały czas maksymalnie otwarta. Kompresja silnika sprawia że spalenie benzyny następuje przy dużo wyższym ciśnieniu niż podczas normalnej pracy silnika. Zapewnia to możliwość uzyskania dużo lepszej sprawności energetycznej silnika.

Zapewnienie niższego spalania powoduje znaczne skomplikowanie konstrukcji silnika. Nie jet to także obojętne dla jakości spalin wydobywających się z silnika. Wymusza to stosowanie dodatkowych systemów oczyszczania spalin które będą opisane w następnym artykule.